Para hacer frente a este problema, investigadores de la Universidad de Coimbra (UC) han desarrollado y probado una nueva arquitectura de materiales y técnicas de fabricación que permiten invertir esta realidad y aplicar una nueva versión de la política de las 3R (reducir, reutilizar y reciclar) en el ámbito de la electrónica. Es decir, la electrónica 3R (resistente, reparable y reciclable). Los resultados se han publicado en la revista Advanced Materials.

"La investigación, financiada en el marco del proyecto WoW de la CMU de Portugal, representa un avance hacia la superación de la contaminación tecnológica. Actualmente, la producción de residuos electrónicos ha alcanzado el alarmante nivel de 7 kg/persona/año. Sólo el 20% de los residuos electrónicos se envía a reciclar, y sólo se recupera un pequeño porcentaje de metales preciosos, principalmente oro", según un comunicado .

Mahmoud Tavakoli, autor principal del artículo científico, explica que la electrónica blanda basada en polímeros novedosos será la mejor respuesta al problema de los residuos electrónicos. Pero a pesar de los avances en electrónica blanda, la electrónica 3R sólo será posible "si podemos demostrar nuevas técnicas de fabricación que, por un lado, se basen en materiales resistentes, reparables y reciclables y, por otro, puedan competir con las técnicas actuales de fabricación de placas de circuito impreso en términos de resolución de patrones, implementación de multicapas, integración de microchips y fabricación autónoma".

Este trabajo de investigación, que se lleva a cabo en el Instituto de Sistemas y Robótica (ISR) del Departamento de Ingeniería Eléctrica e Informática (DEEC) de la Universidad de Coimbra, introduce una nueva arquitectura para la producción escalable, autónoma y de alta resolución de dispositivos electrónicos 3R.

Según Mahmoud Tavakoli, investigador del ISR y profesor de la UC, otro factor diferenciador es que el proceso de fabricación se realiza íntegramente a temperatura ambiente, un paso esencial para la electrónica verde: "Todo se hace a temperatura ambiente, incluida la deposición, el modelado y la soldadura del microchip. La eliminación de la temperatura del proceso de sinterización (como es habitual en la electrónica impresa) y del proceso de soldadura reduce considerablemente el consumo de energía, y es un paso hacia el uso de polímeros verdes, que antes no eran posibles debido a su sensibilidad al calor".

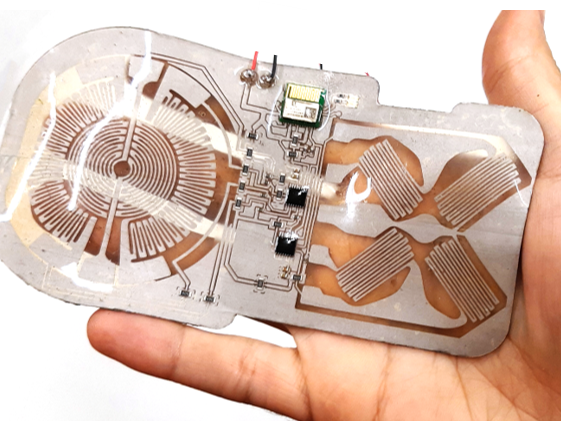

"Esta investigación supone un cambio de paradigma hacia un futuro más sostenible y sienta las bases para la próxima generación de dispositivos electrónicos reciclables. El equipo ha demostrado la aplicación de esta arquitectura para parches de biomonitorización inalámbricos, y textiles inteligentes que integran microchips de última generación, para la monitorización de la temperatura corporal, el electrocardiograma, la frecuencia respiratoria, y la detección de movimientos humanos como la deglución, o la clasificación de actividades deportivas a través de sensores vestibles", se lee en una nota.

Sin embargo, cuando se trata de placas de circuito impreso de nivel industrial, como las que vemos en los teléfonos móviles, estas técnicas desarrolladas aún requieren un mayor desarrollo tecnológico "para alcanzar la misma madurez que la tecnología actual de circuitos impresos. Estamos avanzando rápidamente hacia la madurez a nivel industrial. Esperamos que en menos de 5 años podamos iniciar el proceso de sustitución de algunos de los circuitos electrónicos actuales", concluye Mahmoud Tavakoli.