Per affrontare questo problema, i ricercatori dell'Università di Coimbra (UC) hanno sviluppato e testato una nuova architettura di materiali e tecniche di fabbricazione che ci permettono di ribaltare questa realtà e di applicare una nuova versione della politica delle 3R (ridurre, riutilizzare e riciclare) nel settore dell'elettronica. Ovvero l'elettronica 3R (resiliente, riparabile e riciclabile). I risultati sono stati pubblicati sulla rivista Advanced Materials.

"La ricerca, finanziata nell'ambito del progetto WoW della CMU Portogallo, rappresenta una svolta verso il superamento dell'inquinamento tecnologico. Attualmente, la produzione di rifiuti elettronici ha raggiunto un livello allarmante di 7 kg/persona/anno. Solo il 20% dei rifiuti elettronici viene inviato al riciclaggio e solo una piccola percentuale di metalli preziosi, soprattutto oro, viene recuperata", si legge in un comunicato.

Mahmoud Tavakoli, autore principale dell'articolo scientifico, spiega che l'elettronica morbida basata su nuovi polimeri sarà la migliore risposta al problema dei rifiuti elettronici. Ma nonostante i progressi dell'elettronica morbida, l'elettronica 3R è possibile solo "se riusciremo a dimostrare nuove tecniche di produzione che, da un lato, si basano su materiali resilienti, riparabili e riciclabili e, dall'altro, possono competere con le attuali tecniche di produzione di PCB in termini di risoluzione del patterning, implementazione multistrato, integrazione di microchip e produzione autonoma".

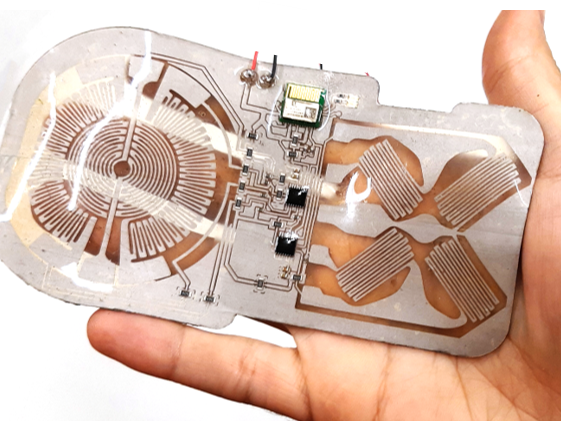

Questo lavoro di ricerca, svolto presso l'Istituto di Sistemi e Robotica (ISR) del Dipartimento di Ingegneria Elettrica e Informatica (DEEC) dell'Università di Coimbra, introduce una nuova architettura per la produzione scalabile, autonoma e ad alta risoluzione di dispositivi elettronici 3R.

Secondo Mahmoud Tavakoli, ricercatore dell'ISR e professore all'UC, un altro fattore di differenziazione è che il processo di produzione avviene interamente a temperatura ambiente, un passaggio essenziale per l'elettronica verde: "Tutto avviene a temperatura ambiente, compresi la deposizione, la modellazione e la saldatura dei microchip. L'eliminazione della temperatura dal processo di sinterizzazione (come avviene comunemente nell'elettronica stampata) e dal processo di saldatura riduce notevolmente il consumo energetico e rappresenta un passo avanti verso l'uso di polimeri ecologici, che prima non erano possibili a causa della loro sensibilità al calore".

"Questa ricerca rappresenta un cambiamento di paradigma verso un futuro più sostenibile e fornisce le basi per la prossima generazione di dispositivi elettronici riciclabili. Il team ha dimostrato l'applicazione di questa architettura per patch di biomonitoraggio wireless e tessuti intelligenti che integrano microchip all'avanguardia, per il monitoraggio della temperatura corporea, dell'elettrocardiogramma, della frequenza respiratoria e per il rilevamento di movimenti umani come la deglutizione o la classificazione delle attività sportive attraverso sensori indossabili", si legge in una nota.

Tuttavia, quando si tratta di PCB di livello industriale, come quelli che vediamo nei telefoni cellulari, queste tecniche sviluppate richiedono ancora un ulteriore sviluppo tecnologico "per raggiungere la stessa maturità dell'attuale tecnologia dei circuiti stampati. Stiamo rapidamente facendo passi avanti verso la maturità a livello industriale. Speriamo che in meno di 5 anni potremo avviare il processo di sostituzione di alcuni degli attuali circuiti elettronici", conclude Mahmoud Tavakoli.